機床的多工位加工,到裝配,T型槽地軌通過標準化設計與模塊化適配,為機械搭建起穩定、運行框架,真正開啟其運行之門。本文從痛點解決、場景賦能、趨勢適配三方面,解析T型槽地軌的核心價值。

機床的多工位加工,到裝配,T型槽地軌通過標準化設計與模塊化適配,為機械搭建起穩定、運行框架,真正開啟其運行之門。本文從痛點解決、場景賦能、趨勢適配三方面,解析T型槽地軌的核心價值。一、機械運行痛點:從“固定局限”到“靈活”

1.打破固定平臺局限,提升設備利用率

傳統機械依賴固定工作臺,單臺設備僅能適配單一工序,設備閑置率超30%。T型槽地軌通過可移動基準設計,讓工裝夾具沿地軌平移,實現“一臺設備多工位共用”。例如磨床搭配6m長T型槽地軌(HT300材質,平面度≤0.03mm/m),可先后完成軸類零件的粗磨、精磨、拋光工序,無需頻繁更換工作臺,設備利用率提升至85%以上,加工效率提高40%。

2.解決多設備協同偏差,保障精度統一

機械生產線中,多設備對接易因基準偏差導致加工誤差(超0.05mm)。T型槽地軌作為統一基準,通過槽位標準化(槽距誤差±0.05mm),確保數控車床、銑床、檢測設備的定點基準一致。如汽車發動機曲軸加工線,地軌連接3臺核心設備,曲軸工裝沿地軌流轉時,重復定點精度±0.02mm,曲軸圓度誤差從0.03mm降至0.015mm,合格率達99.8%。

二、賦能機械核心場景:從“靜態支撐”到“動態賦能”

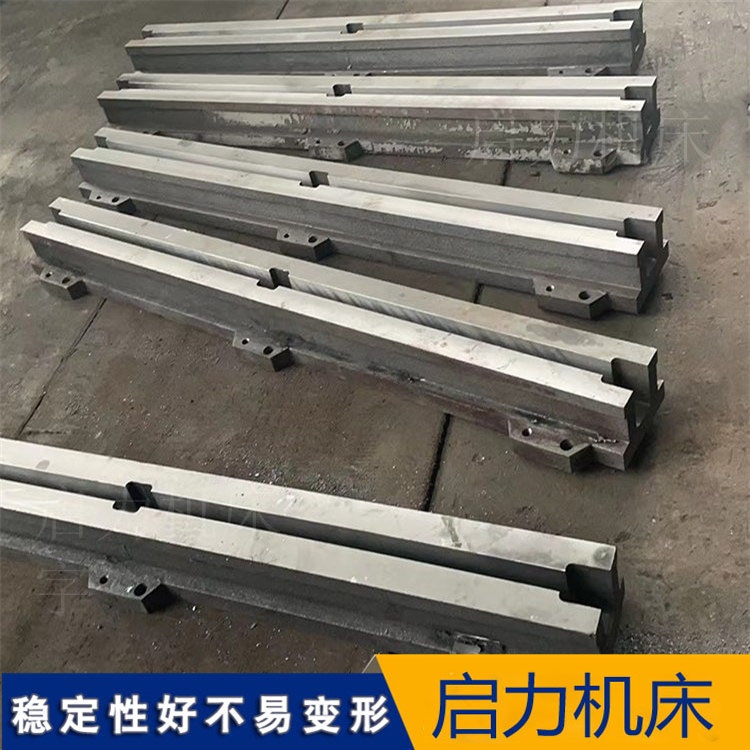

1.零部件加工:多工序流轉,降本增效

在零件(如渦輪葉片、發動機缸體)加工中,T型槽地軌是“柔性生產線的骨架”。

地軌選用QT600球墨鑄鐵(抗拉強度≥600MPa),承載能力20-50t,適配重型加工中的移動需求;

零件工裝沿地軌移動至不同加工工位,T型槽螺栓快固定(緊固時間≤1分鐘),實現“加工→檢測→修正”閉環,避免零件重復裝夾導致的精度損失(裝夾誤差≤0.005mm);

典型應用:零部件廠用15mT型槽地軌搭建渦輪葉片生產線,加工周期從5小時/件縮短至3小時/件,年產能提升60%,且葉片形位公差控制在0.02mm以內。

2.設備裝配:重載移位,保障裝配質量

針對大型設備(如光刻機、核磁共振儀)的裝配,T型槽地軌解決重型部件移位難題。

地軌鋪設于裝配車間,水平度誤差≤0.02mm/m,配合液壓驅動平臺,可將30t重的設備主機沿地軌平移(移動精度±0.01mm),確保主機與輔助部件的同軸度誤差≤0.03mm;

地軌表面經涂層處理,摩擦系數≤0.1,移動過程無卡頓,避免設備振動導致的內部零件損傷,裝配合格率從90%提升至99.5%。

T型槽地軌對機械的價值,早已超越“靜態支撐”,成為推動其運行的“動態賦能者”。它通過解開固定基準局限、賦能核心場景、適配技術趨勢,讓機械在多工序協同、重載操作、動態可靠測試中發揮效能。在制造向微米級精度邁進的背景下,T型槽地軌將持續升級,成為開啟機械更效率、更高精度運行之門的關鍵基礎設施。

啟力機床謝女士13785751790