原文來源/OGF,原文題目“Oilfield-Corrosion-Failure Analysis: Lessons Learned From Pitting Morphologies”

在分析和預防與腐蝕相關的失效中確定腐蝕類型是第一步,目視檢查腐蝕坑形貌可以深入地了解正在發生的腐蝕類型。本文詳述了如何在凹坑形貌基礎上確定腐蝕機理。

腐蝕診斷

腐蝕坑的邊和底部形狀常為診斷提供重要的線索。樣品必須要清潔干凈。一種情況是將樣品浸泡到濃鹽酸(HCl)中。由于樣品的原始的形貌會改變,所以不能浸泡太長時間。然而,處理廢酸是一個問題,尤其是酸。因此噴砂柜的輕噴砂是一種更好地選擇,當其可用時。有時也需要對試樣進行預先切割或切片來暴露樣品的特征區域。通常來說,識別非常小的特征是較困難的,所以試樣必須進行充分的處理,從而用肉眼或低倍放大倍率下觀察到其腐蝕特征。

溶解氣體腐蝕

純鹽水無論其濃度如何,但在油田中它對鋼沒有腐蝕性。然而,鹽水中溶解的二氧化碳(CO2)和硫化氫(H2S)對鋼具有腐蝕性。所以鹽水中溶解的二氧化碳和硫化氫越多,鹽水的腐蝕性越強。氯,其他氧化劑或酸的加入也會使鹽水變成腐蝕性物質。

氧氣(O2)不會自然存在于油氣產油層中,其來源可能是生產油氣時引入的空氣。在油田中氣態氧也不具有腐蝕性除非其溶解于鹽水中。氧腐蝕的作用通常與二氧化碳和硫化氫相結合。在單獨情況下,其他的氧化劑,如氯或二氧化氯被添加到油田的水中,與加入氧的結果一樣。

溶解二氧化碳。如果導致腐蝕坑的只有二氧化碳,那么凹坑是直邊和平底的而且凹坑之間的金屬面幾乎沒有腐蝕。這些腐蝕坑通常是聚集的,并出現于氣體泄漏區域,例如泵的部件或井中抽油桿接頭上部。這些腐蝕坑坑僅發生在碳酸鐵表面膜上并且溶解H 2S的量小于10ppm。

某些情況下,由溶解二氧化碳造成的凹坑也具有酸性還原細菌(ARB)活性造成蝕坑的特征。關于適合細菌活性的問題有容器,服役溫度(細菌不太可能在140°F以上造成腐蝕)和流動條件。

溶解硫化氫。溶解H2S有時與溶解CO2相關。由于鋼表面上形成的硫化鐵,因此只有少量的硫化氫改變了腐蝕形貌。H2S腐蝕表現為點蝕,形成的凹坑有相對傾斜的邊,較大坑的底部有一個較小的坑。當只有溶解硫化氫造成腐蝕時,整個坑的直徑通常是在1/8到3/8之間。產生這種類型的凹坑體系將溶解任意量的CO2以及溶解10ppm或更多的H2S。這些腐蝕坑形成的早期可能與硫酸鹽還原菌(SRB)活性形成的腐蝕坑相混淆,所以其相關問題應包含硫化氫濃度以及細菌培養瓶結果。

溶解10至20ppmH2S造成腐蝕坑的體系通常產生先前描述的特征以及溶解二氧化碳形成凹坑的混合體。

如果二氧化碳或硫化氫腐蝕的井沒有獲得足夠的緩蝕劑,那么油井頂部由硫化氫或二氧化碳造成腐蝕坑會更嚴重些。當油井底部引入緩蝕劑,并且在它進入井筒時要消耗掉一部分。一般規則對于鉆桿式泵井來說,每2000英尺深度每周要使用的最小量緩蝕劑為1Gal,然而對于無桿鉆井如電動潛油泵(ESP)來說,每3000英尺深度每周需要的最小量緩蝕劑為1Gal。當產量很高時,需要的緩蝕劑也很多,但是所有情況的需求量都取決于實際腐蝕檢測。

溶解氧。溶解每1ppm氧的腐蝕性要遠大于H2S或CO2。油田生產中,氧腐蝕經常與二氧化碳或CO2/H2S腐蝕相結合。

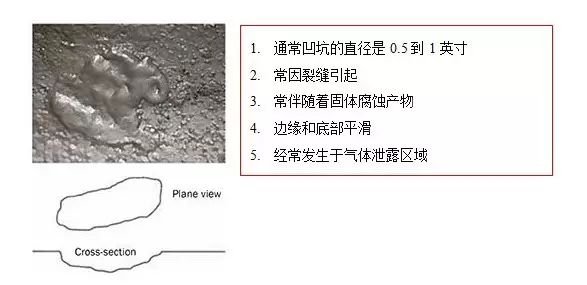

含有溶解硫化氫(20ppm或更多)的氧腐蝕造成的凹坑具有以下特征:

1. 相對平滑的邊,寬度—直徑可達1英寸

2. 一般由裂縫引起并在其附近擴大

3. 通常伴隨著大量的固體腐蝕產物

4. 一定存在一個氧氣入口,但有時難以精確

5. 經常以較快的速度進行腐蝕

6. 如果緩蝕劑不耐氧,則仍可以發生。

O2/H2S腐蝕的照片,示意圖及描述如下:

圖1.溶解氧+硫化氫+二氧化碳形成的腐蝕坑形貌示意圖

在低硫體系(主要是CO2)中,少量的氧溶解,很少或根本沒有改變由CO2引起的腐蝕形貌;但是它使腐蝕坑快速增大。在中等溫度的低硫體系中,沒有緩蝕的每年千分之一英寸的最大腐蝕速率大約是ppm級溶解二氧化碳腐蝕速率除以25。這個速率高于CO2加O2溶解的結果也高于細菌腐蝕機制。

氧氣進入泵井的常用方法是將空氣吸入環空。進入的氧氣與井底產生的液體相混合,當氧氣進入井筒時至少有一部分被消耗掉了。因此,油井底部,泵底部以及較下的油管和抽油桿腐蝕較為嚴重。

♦♦♦♦♦♦

西安摩爾石油工程實驗室股份有限公司,專業提供石油天然氣能源行業工程材料應用研究、金屬材料檢測、檢驗試驗和專業技術服務機構,業務聯系:楊工18149016675